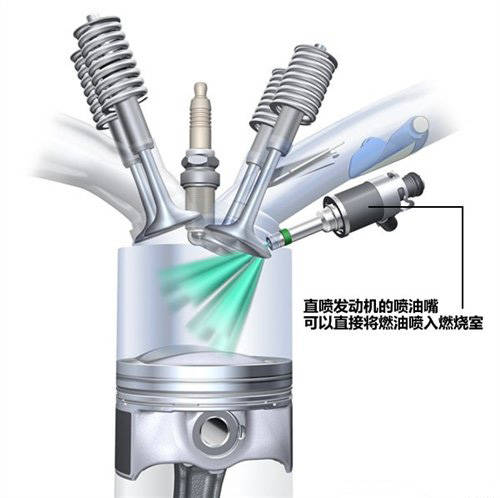

缸内直喷是将喷油嘴直接安装在汽缸内,欧博官网燃油在缸内与空气混合,可根据不同工况决定喷油多少,调整混合气的浓度,提高发动机的动力性和经济性。

技术概述:

传统多点喷射系统的喷油嘴位于进气歧管前方,在需要供油时,汽油与空气在进气歧管中混合后,经过进气门进入气缸,进行燃烧做功。而缸内直喷系统,则是将喷油嘴置于汽缸内部,燃油不需要经过气门,而直接由计算机主动控制喷油时间、压力与喷射量。与传统喷射系统相较,缸内直喷不受限于传统机械构造的进气方式,而且能够依照发动机所需随时调整可燃混合气的浓度(即空燃比),提高油气的雾化程度与混合效率。

缸内直喷系统喷油时间和喷油量更多依赖计算机,ECU拥有更多主导权,为此稀薄燃烧和更多元的混合比得以实现。

在稳定行进或低负载状态下,采用缸内直喷设计的发动机得以进入Ultra lean(精实)模式。发动机在进气行程时只吸进空气,喷油嘴在压缩行程才供给燃料,以达到节约的效果。

当发动机需要较大动力时,行车计算机则会选择进入低污(Stoichiometric combustion)模式,此时的喷油动作虽然在传统的进气步骤进行,不过计算机仍会依照排气管感知侦测系统所传回的信息随时进行油量微调,并缜密计算排放物与触媒间的互动关系,以将污染降到最低。

至于全负载系统,则称为Full power mode。在此战斗状态下,喷油系统通常将会与点火、进气系统紧密合作,并以释放出最强的动力。

简而言之,缸内直喷的优势就在于利用自主性极高的喷油系统,来创造出低速节能、中速减污与高速强悍三者兼具的表现。

技术原理:

缸内直喷发动机利用一个高压泵,使汽油通过一个分流轨道(共轨)到达电磁控制的高压喷射气门。它的特点是在进气道中已经产生可变涡流,使进气流形成最佳的涡流形态进入燃烧室内,以分层填充的方式推动,使混合气体集中在位于燃烧室中央的火花塞周围。如果稀燃技术的混合比达到25:1以上,按照常规是无法点燃的,因此必须采用由浓至稀的分层燃烧方式。通过缸内空气的运动在火花塞周围形成易于点火的浓混合气,混合比达到12:1左右,外层逐渐稀薄。浓混合气点燃后,燃烧迅速波及外层。

传统的汽油发动机是通过电脑采集凸轮位置以及发动机各相关工况从而控制喷油嘴将汽油喷入进气歧管。汽油在歧管内开始混合,然后再进入到汽缸中燃烧。空气跟汽油的最佳混合比是14.7/1(也叫理论空燃比),传统发动机由于汽油跟空气是在进气歧管内混合,那么他们只能均匀的混合在一起,所以必须达到理论空燃比才能获得较好的动力性和经济性,但由于喷油嘴离燃烧室有一定的距离,汽油同空气的混合情况受进气气流和气门开关的影响较大,并且微小的油颗粒会吸附在管道壁上,这就的理论空燃比很难达到,这是传统发动机无法解决的一个问题。

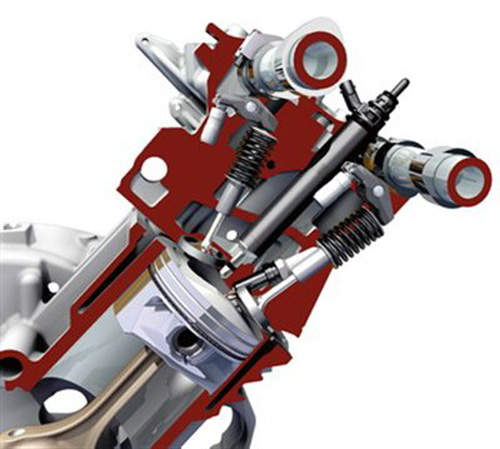

要想解决这一难题,就必须把燃油直接喷射到汽缸中去。直喷式汽油发动机采用类似于柴油发动机的供油技术,通过一个活塞泵提供所需的100bar以上的压力,将汽油提供给位于汽缸内的电磁喷射器。然后通过电脑控制喷射器将燃料在最恰当的时间直接注入燃烧室,通过对燃烧室内部形状的设计,让混合气能产生较强的涡流使空气和汽油充分混合。然后使火花塞周围区域能有较浓的混合气,其他周边区域有较稀的混合气,保证了在顺利点火的情况下尽可能的实现稀薄燃烧。这就是分层燃烧的精髓所在。

缸内直喷技术采用了两种不同的注油模式:分层注油和均匀注油模式。在发动机低速或中速运转时采用分层注油模式,此时节气门为半开状态,空气由进气管进入汽缸撞在活塞顶部,由于活塞顶部制作成特殊的形状从而在火花塞附近形成期望中的涡流。当压缩过程接近尾声时,少量的燃油由喷射器喷出,形成可燃气体。这种分层注油方式可充分提高发动机的经济性,因为在转速较低、负荷较小时除了火花塞周围需要形成浓度较高的油气混合物外,燃烧室的其它地方只需空气含量较高的混合气即可,而缸内直喷使其与理想状态非常接近。当节气门完全开启,发动机高速运转时,大量空气高速进入汽缸形成较强涡流并与汽油均匀混合。从而促进燃油充分燃烧,提高发动机的动力输出。电脑不断的根据发动机的工作状况改变注油模式,始终保持最适宜的供油方式。燃油的充分利用不仅提高了燃油的利用效率和发动机的输出而且改善了排放。

缸内直喷发动机既然有如此多的技术优势,相应的其对发动机硬件或者油品的要求必然也很高。首先,它的喷油器安装在燃烧室上的,汽油直接喷注到汽缸当中去,油路必须具备比缸内更高的压力才能把汽油有效的喷注到汽缸当中去。燃油管道内的压力提高以后,管道的各个接头的密封处的强度也要随之提高。这样,对喷油器的设计和制造工艺也提出了更高的要求。而且由于喷油器是直接安装在燃烧室上的,那么必须需要喷油器有耐高温的能力。其次,缸内直喷发动机的压缩比很高,达到了惊人的11.5,在这种情况下对油的标号和油质要求就很严格。就目前中国的情况来说,必须使用98号的高清洁度汽油。

FSI特点是:能够降低泵吸损失,在低负荷时确保低油耗,但需要增加特殊催化转换器以有效净化处理排放气体。

缸内直喷发动机按照发动机负荷工况,基本上可以自动选择2种运行模式。在低负荷时为分层稀薄燃烧,在高负荷时则为均质理论空燃比(14.6-14.7)燃烧。在这两种运行模式中,燃料的喷射时间有所不同,真空作动的开关阀进行开启/关闭。在高负荷中所进行的均质理论空燃比燃烧中,燃油则是在进气冲程中喷射。理论空燃比的均质混合气易于燃烧,不必借助涡流作用,因此,由于进气阻力减少,开关阀打开。而在全负荷以外,进行废气再循环,限制泵吸损失,由于直喷化而使压缩比提高到12.1,即使在均质理论空燃烧比混合气燃烧中,仍能降低燃油耗。进一步说,在FSI发动机中,在低负荷与高负荷之间,作为第三运行模式而设定均质稀薄燃烧,在这种运行模式中,燃油在进气冲程喷射,并且由于产生加速稀薄混合气燃烧的纵涡流,开关阀被关闭。这时,阻碍燃烧的废气再循环(EGR)暂不进行。与均质理论空燃比燃烧不同的是,吸入空气量超过燃油的喷射量。

根据发动机运转状态,在分层稀薄燃烧到均质理论空燃比燃烧过程中,空燃比连续变化。因此,三元催化转化器不能够净化排放气体中的NOx。这是因为三效催化转化器要利用排气中的HC或CO进行NOx还原反应的缘故。在稀薄燃烧中,在排放气体中残留很多氧气,不能进行NOx还原反应。为了使NOx吸储型催化剂获得高效功能,其温度必须保持在250-500℃范围内。当超过这一温度范围发动机会自动转换到均质理论空燃比燃烧,并通过三元催化转化器进行废气处理。然而这又与燃油经济性下降相关,为此,必须增加废气冷却装置。利用这种冷却装置,排放气体通过NOx吸储型催化转化而被冷却,由于稀薄燃烧的范围宽,催化转化器的寿命也延长。然而,NOx吸储型催化转化器会受到硫侵蚀而中毒,所以必须把汽油中的含硫量尽量降低到最少。但是,如前所述,含硫低的汽油不是到处能供应的。大众汽车公司采取的措施是,把催化剂反应温度提高到650°以上,从而把附着在催化剂上的硫通过燃烧而加以消除。

在高速行驶时,能够保持这样高的催化剂温度,但是,在城市内行驶时则催化剂温度下降,就不能烧除附着在催化剂的硫。为此,通过NOx传感器监视硫附着在催化剂上的程度,根据监测情况提高排放气体的温度。作为其措施,一般采用点火正时延迟,尽管这样做会引起燃油经济性恶化,但是为了净化处理NOx,这是不得已而为之。

扩展阅读:

TSI

在国外大众的1.4T发动机,TSI代表的是Twincharger Fuel Stratified Injection这几个单词首字母的缩写,通过字母表面意思可以理解为双增压+分层燃烧+喷射的意思。TSI发动机是在FSI技术的基础之上,安装了一个涡轮增压器和一个机械增压器,TSI是一种极高效率的发动机形式,是动力性与燃油经济性的完美统一。

不过,国内生产的1.4T发动机则阉割了机械增压和分层燃烧,仅保留了涡轮增压和缸内直喷。

而大众1.8/2.0TSI中的“TSI”则代表着Turbo Fuel Stratified Injection,通过字母表面意思可以理解为涡轮增压+分层燃烧+缸内直喷的意思,不过国内则省掉了分层燃烧。

FSI

FSI,它所代表的单词直译为燃油分层喷射,它是大众汽车直喷发动机的标志代码。

与那些把汽油喷入进气歧管的发动机相比,FSI发动机的主要优势有:动态响应好、功率和扭矩可以同时提升、燃油消耗降低。

TFSI

FSI是大众/奥迪的汽油缸内直喷技术,FSI可将燃油直接喷入燃烧室,降低了发动机的热损失,从而增大了输出功率并降低了燃油消耗,对于燃油经济性和动力性都有帮助。

TFSI就是带涡轮增压(T)的FSI发动机,简称TFSI,一般奥迪系列车型会这么称呼,大众系列直喷且带增压的发动机简称为TSI。不过由于国内油品的问题,国产奥迪TFSI并没有使用分层燃烧技术。

EcoBoost

福特EcoBoost发动机融合了三大关键技术的协同优势:燃油高压直喷、先进涡轮增压器和双独立可变气门正时系统。其核心技术是一套高压燃油缸内直喷系统,它能以高达200巴的压力将精确定量的少量燃油喷入每个汽缸内——油滴的大小一般小于0.02毫米,相当于人类头发丝直径的1/5。

福特EcoBoost四缸发动机的进、排气凸轮轴都配备了独立的可变气门正时系统,它能在不同转速下优化缸内气流,特别可在部分负荷下改善发动机效率和性能。福特EcoBoost发动机之所以能提升燃油经济性、降低二氧化碳排放,得益于其燃烧系统能以更高效、更清洁的模式充分燃烧。

SIDI

通用将燃油直喷技术的代号为SIDI,SIDI是Spark Ignition Direct Injection的缩写,直译为火花点燃直接喷射技术。

其实现的原理和一般的直喷发动机并无二致:凸轮轴驱动的燃油泵为供油系统提供高压燃油,共轨喷油嘴将高压燃油直接注入汽缸,点火时间就可以得到精确的控制,而且高压喷射和极细的喷嘴设计则保证了喷油量的精确计算。缸内直喷技术代替了传统MPFI(多点电喷)技术之后,发动机在低转速下燃烧效率被进一步提升。

另外,通用的SIDI技术依靠的是缸内均质燃烧来提升效率,并没有使用稀薄分层燃烧技术。由于国内油品的限制,引入国内的直喷发动机均不使用分层燃烧,通用的SIDI也没有例外。不过没有使用分层燃烧也是SIDI发动机拥有不挑食的优势,官方产品手册上也并没有对SIDI发动机做出任何特殊的养护要求,这也是它相比大众系直喷发动机最大的优势所在。

CGI

奔驰CGI技术最大的一个特点是采用了压电技术,这样就可以更直接的控制汽油喷射,通过气门来决定气流的大小,这种直接的控制方式使每一次气门开合都非常精准、稳定,可变负荷的压电控制器还保证了气流的连续性。压电技术为高效率的燃烧过程提供了保证。CGI发动机还采用了新型的喷射器,在任何喷射和操作条件下,它都能形成成分稳定的燃烧混合气。此外,高达200巴的油压保证了燃油喷射的连续稳定。这些技术所带来的结果就是:燃油的喷射非常精确、不会多喷一滴油,而且喷出的每一滴油都能得到得到高效的燃烧。

GDI

GDI是三菱缸内直喷发动机的英文缩写,全称是Gasoline Direct Injection。GDI采用的垂直进气歧管设计,并且在活塞头部设计了一个凸起的形状。采用了这种设计以后,当活塞在进行压缩冲程的时候,汽缸内会形成强大的涡流。此时将汽油被直接喷射到燃烧室内,这股强大的涡流就能让汽油跟空气充分混合,从而解决了缸内直喷燃油与空气混合的问题。

由于GDI采用了立式吸气口、弯曲顶面活塞、高压旋转喷射器等三种技术,发动机能在40:1的超稀空燃比情况下正常运转,而且它的空燃比能比普通缸外喷射发动机的空燃比更稀。这样的好处是显而易见的,在这种稀薄燃烧的情况下,燃料可以更加充分的燃烧,榨取每一滴燃油的所能产生的动能,与此同时,由于燃烧充分,可以大幅度减少未燃烧的气体从发动机里排出,从而获得更低的排放。

历史发展:

根据记载,世界上最早采用缸内直喷发动机的量产车为1955年登场的Mercedes-Benz 300SL,其装置了来自Bosch的燃料整合系统,整体设计以性能表现为主。至于喷油嘴,则被安置在汽缸壁上。

近代掀起相关发展热潮的,则当属Mitsubishi Motors,该公司在1996年便曾以代号4G93的直列四缸发动机为蓝本,建造了副名为GDI(Gasoline direct injection)的动力系统,并装置于该厂旗下的Galant/Legnum车系上,随后也成功销往欧洲,并出售技术予PSA集团。然而由于当时技术并不成熟,因此也造成该系统的低速NOx排量相当惊人,而随即被许多注重环保的国家拒于门外,其发展也因而减缓。

到了2001年时,Volkswagen/Audi集团也发展出独有的FSI(Fuel Stratified Injection)缸内直喷系统,除了效果相当优异,同时更搭配了涡轮增压来创造出性能味强烈的组合。至于BMW,则是也早在该公司的V12发动机上装置了直喷机构,更进一步的成绩则将在今年下旬以HPI(High Precision Injection)技术搭配涡轮增压与世人见面。

至于这两年,则有Mercedes的CGI与Mazda的DISI系统先后问世,上述两者皆以压榨性能为主要设计方向,并且在市场上也都有亮眼的成绩。此外,美国的GM、Ford以及意大利的Alfa Romeo、日本Toyota等厂家,也都陆续有相关作品问世,让缸内直喷系统的普遍性日渐提高。